Industrie | 9. September 2021

Hurtiges Herzstück für Schweizer Solarmodulfertigung

Solarmodulproduktion in Thun mit ABB-Roboter

Das Solarpotenzial der Schweiz liegt primär auf Dächern und an Fassaden. Dafür bietet 3S Solar Plus massgeschneiderte Lösungen – produziert in Thun, mit Hilfe eines ABB-Roboters.

Gemäss Bundesamt für Energie liegt das Solarstrompotenzial von – dafür geeigneten –Dächern und Fassaden in der Schweiz bei rund 67 Terawattstunden pro Jahr. Zum Vergleich: Der gesamte jährliche Stromverbrauch hierzulande liegt bei etwa 60 Terawattstunden.

«Solardächer, Solarfassaden und neu auch Solargeländer sind genau das, was wir hier in Thun entwickeln und fertigen», erklärt Sandro Hostettler, Verantwortlicher Online-Kommunikation bei 3S Solar Plus. Die Basis dafür bilden Solarmodule, die das Unternehmen in Thun aus angelieferten Solarzellen selbst produziert.

Taktzeit zur Beschleunigung der Produktion erhöhen

Um die zunehmende Nachfrage bedienen zu können, liess 3S Solar Plus die Fertigungslinie Ende 2020 umrüsten und modernisieren. Zur Beschleunigung der Produktion sollte die Taktzeit in den automatisierten Arbeitsschritten deutlich erhöht werden.

In einer ersten Fertigungszelle werden die quadratischen Solarzellen mit einer Seitenlänge von sechzehn Zentimetern zu Strings verlötet, jeweils vier oder fünf Stück in Reihe.

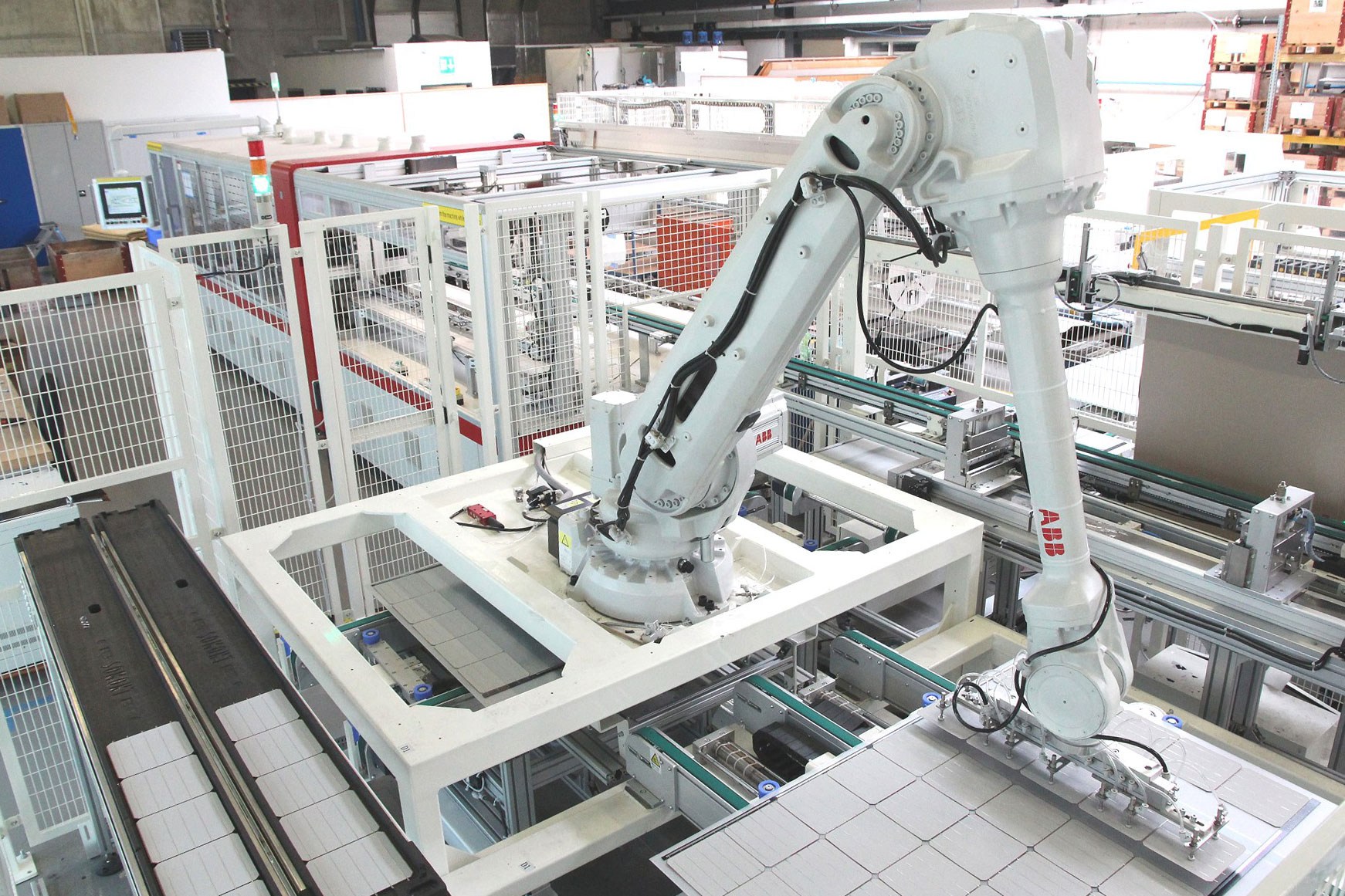

In der folgenden Zelle nimmt ein Roboter die über ein Laufband zugeführten Strings mit einem Vakuumgreifer auf und legt sie kameragestützt mit hoher Präzision auf die Glasplatte des künftigen Moduls. Die Module werden in vier Standardgrössen produziert. Deren Matrix besteht aus 8 x 5 und 8 x 4 sowie 6 x 5 und 6 x 4 Zellen. Diese Modulgrössen können frei kombiniert werden, um eine maximale Nutzung der Dachfläche zu ermöglichen. In der Schweiz und dem angrenzenden Ausland sind bereits über 13’000 Solardächer von 3S Solar Plus installiert.

Weiterentwicklung des Roboter-Lebenszyklus sicherstellen

Für dieses Herzstück der Fertigungslinie in Thun steht nun ein IRB 4600 von ABB im Einsatz. «Schon der Lieferant der Anlage empfahl uns, dafür einen Roboter von ABB zu wählen. Ein guter Service sei für diese Automationslösung entscheidend. Und den können die Spezialisten von Robotics ABB Schweiz lokal bieten, vor allem auch für die vorausschauende Wartung», sagt Marcus Bäckmann, Leiter Operations bei 3S.

«Wir selbst wollten ohnehin auch auf ABB setzen. Die Qualität ihrer Roboter, deren Verlässlichkeit spricht für sie», so Bäckmann. Ausserdem gebe es in der Schweiz ein etabliertes Portfolio an Lösungen mit ABB-Robotern und lokale Integratoren mit Erfahrung in deren Programmierung. Man könne selbst Schulungen besuchen oder ausgebildete Techniker finden. Das stelle die Weiterentwicklung im Lebenszyklus des Roboters sicher. «Unser Roboter wird wohl schon im nächsten Jahr nicht mehr dieselben Bewegungen ausführen wie heute. Das flexibel anpassen zu können ist ein grosser Mehrwert für 3S Solar Plus.»

Servicevertrag mit Robotics ABB Schweiz abgeschlossen

Die generelle Programmierung des IRB 4600 für das Handling der Strings leistete der Lieferant der Fertigungslinie. Das Wartungsteam von 3S Solar Plus setzt Anpassungen von Koordinaten schon selbst durch. «Es wird im Sommer 2021 von unseren Fachleuten noch vertieft dafür geschult werden», so Jean-Noël Weller, Verkaufsingenieur von Robotics ABB Schweiz. Für die Zeit nach der Garantieleistung durch den Anlagenbauer hat 3S Solar Plus mit Robotics ABB Schweiz einen Servicevertrag abgeschlossen.

Rund doppelt so schnell wie Vorgänger

Im Vergleich zur Vorgängerlösung, die aus einem massiven Zweiachs-Automatisierungssystem bestand, erledigt der IRB 4600 seine Aufgabe in rund der Hälfte der Zeit, bei gleichbleibend hoher Qualität. «Er steht nun seit Januar 2021 im Einsatz und funktioniert zu unserer vollen Zufriedenheit. Nach der ersten Betriebsphase haben die Programmierer im Mai eine Optimierung der Bahnkurven vorgenommen, so dass die Taktzeit weiter erhöht werden konnte», zieht der Leiter Operations ein positives erstes Fazit. Diese Optimierung wurde über Fernwartung vorbereitet und dann vor Ort in Thun erprobt und realisiert.

Nachdem der Roboter so die Strings auf die mit einer Thermoplast-Folie bedeckten Glasplatte gelegt hat, werden sie schliesslich mit einer zweiten Glasplatte bedeckt und in einem Laminator zum Solarmodul verkapselt. Mehrere Qualitätschecks während und am Ende der Produktion stellen sicher, dass das Modul künftig zuverlässig als Dach- oder Fassadenelement oder Solargeländer zur Energiewende beitragen kann.

wurde 2001 als 3S Swiss Solar Systems AG in Bern gegründet und war eine Pionierin der Schweizer Photovoltaikindustrie. Nach einer zwischenzeitlichen Fusion mit Meyer Burger ist das Unternehmen als 3S Solar Plus seit August 2018 wieder eigenständig und beschäftigt am Standort Thun rund 60 Mitarbeitende. Für die Fertigung seiner Solarmodule für die MegaSlate-Solardächer, -fassaden und -geländer bezieht das Unternehmen CO2-frei produzierten Strom.

www.3s-solarplus.ch