Industrie | 12. Januar 2022

Roboter-Teamwork für rückschlagfreie Hämmer

PB Swiss Tools im Emmental setzt auf neue ABB-Roboter

PB Swiss Tools produziert in der Schweiz Qualitätswerkzeuge und medizinische Instrumente für den Weltmarkt. Um Prozesseffizienz und -qualität weiter zu steigern, investiert das Unternehmen auch in Automationslösungen. So hat PB Swiss Tools jüngst als erste Schweizer Firma einen IRB 1300 von ABB erworben und mit einem weiteren Roboter selbst zu einer Omnicore-Fertigungszelle integriert.

Handwerkzeuge von PB Swiss Tools nutzen Profis auf allen bewohnten Kontinenten. Deren Qualität ist legendär. Auf Material- und Herstellungsfehler bietet das Traditionsunternehmen eine lebenslange Garantie. Dank einer Seriennummer auf jedem Werkzeug können sämtliche Produktionsschritte bis zum verwendeten Rohmaterial zurückverfolgt werden, was als Erfordernis für medizinische Instrumente Voraussetzung ist.

Enorme Fertigungstiefe an den eigenen Standorten

Produziert werden sie ausschliesslich an den beiden Emmentaler Standorten Wasen und Sumiswald. Die Fertigungstiefe ist enorm; «Swiss Made» in Reinkultur: PB Swiss Tools stellt alles selbst vor Ort aus angelieferten Rohmaterialien wie etwa Stäben aus besonders gehärtetem Spezialstahl oder Kunststoffgranulat her. Entsprechend umfangreich ist der Hightech-Maschinenpark für Metall- und Kunststoffverarbeitung sowie Galvanisierung, um die Bestandteile für die Werkzeuge zu produzieren.

In der Fertigung der Werkzeuge selbst stehen 17 Roboter von ABB im Einsatz. «Wir entwickeln fortwährend neue Produkte für unsere Kunden, verbessern aber auch bestehende Fertigungsabläufe, um unsere Konkurrenzfähigkeit gegen Mitbewerber aus kostengünstigeren Ländern zu sichern», so Eva Jaisli, CEO von PB Swiss Tools. Wichtig sei auch, eine möglichst grosse Flexibilität in der Fertigung zu gewährleisten, da die Werkzeuge in zahlreichen Varianten produziert werden. Die Automatisierung von Arbeitsschritten hilft mit, am Produktionsstandort Schweiz festzuhalten und ermöglicht Wachstum – auch bei der Belegschaft. «Wir beschäftigen heute deutlich mehr Mitarbeitende als noch vor acht Jahren», so Jaisli.

Rückschlagfrei dank beweglichen Gewichten

Zu den Verkaufsschlagern von PB Swiss Tools zählen die rückschlagfreien Hämmer. Im Hammerkopf eingearbeitete bewegliche Gewichte schwingen mit und erlauben satte, präzise Schläge ohne Rückprall. «Dafür setzen wir Unterlagsscheiben aus Stahl, die frei beweglich auf einem Stift aufgereiht sind, in den Hammerkopf ein», erklärt Heinz Kobel, Projektmanager Engineering bei PB Swiss Tools und schon 35 Jahre für das Unternehmen im Einsatz.

«Diesen Produktionsschritt hatten wir bislang mit einem Roboter teilautomatisiert. Um das Fertigungstempo zu erhöhen sowie die Genauigkeit zu verbessern, haben wir uns entschlossen, dafür eine neue Roboterzelle für die automatisierte Fertigung zu konstruieren», so Kobel. Das Team von Heinz Kobel integriert und programmiert die Roboter selbst.

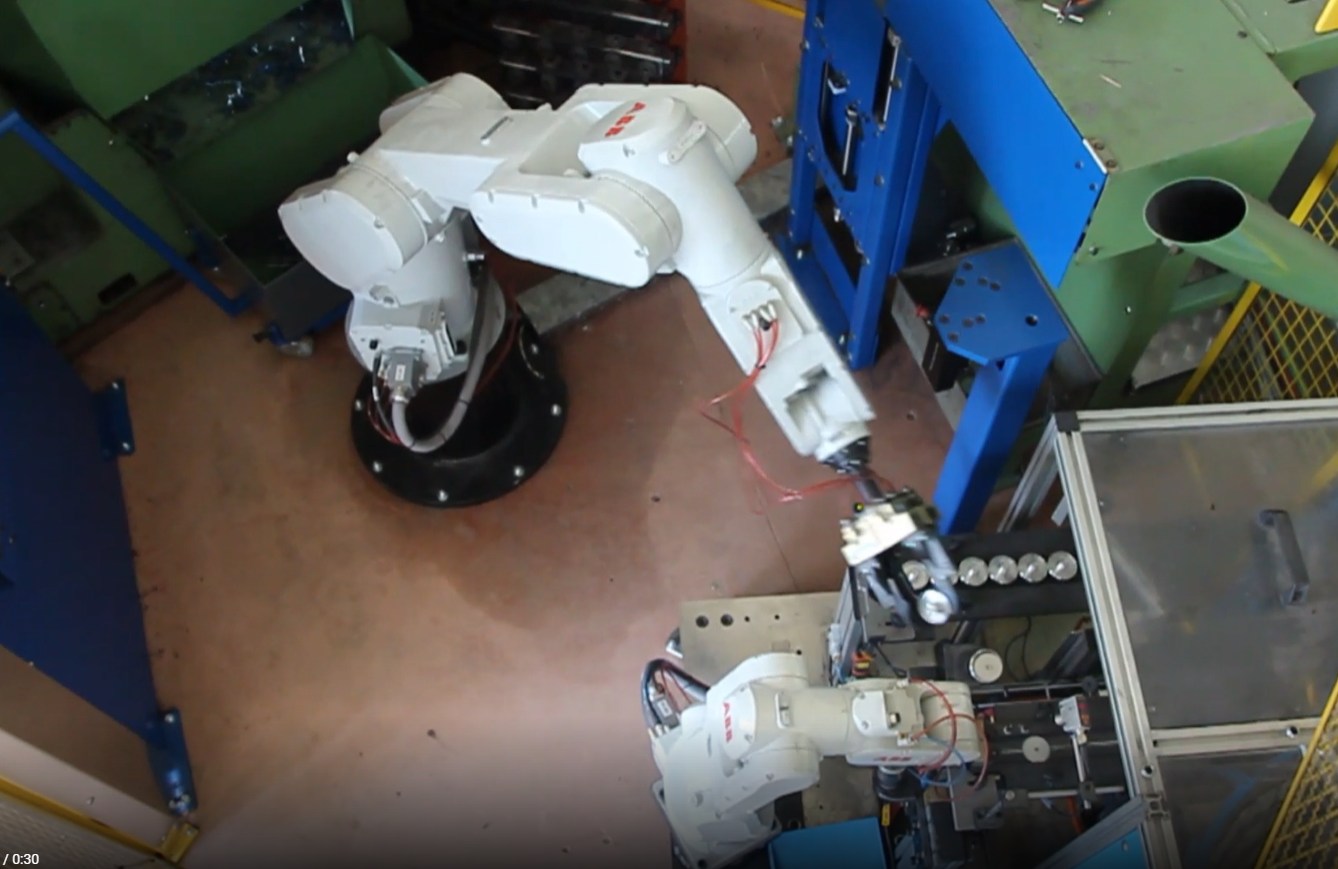

Zwei neue ABB-Roboter in Zelle integriert

Für die neue Zelle evaluierte er zwei neue Handling-Roboter, die einen bestehenden Schweissroboter in dessen eigener Zelle ergänzen. «Aufgrund unserer guten Erfahrungen wandten wir uns dafür wieder an ABB», so Kobel. «Sie schlugen uns zwei neue Roboter aus ihrem Portfolio vor – IRB 1100 und IRB 1300. Wir liessen uns von deren Vorteilen überzeugen.»

Der im Jahr 2020 lancierte IRB 1300 ist schneller und bedeutend leichter als sein Vorgänger, der IRB 1600. Dabei bietet er eine Traglast von bis zu 11 kg. Der Ende 2018 auf den Markt gebrachte IRB 1100 ist nun der kleinste und leichteste sechsachsige Roboter von ABB. Er löste den IRB 120 ab. Beide werden mit der neuen, kompakten ABB-Steuerung OmniCore betrieben und bieten höchste Bahngenauigkeit.

Erste reine OmniCore-Roboterzelle in der Schweiz

«PB Swiss Tools haben als erster Kunde in der Schweiz einen IRB 1300 erworben und auch die erste reine OmniCore-Roboterzelle hierzulande realisiert», so Olivier Keck, zuständiger Verkaufsingenieur von ABB. «Das zeigt, dass sie Innovation nicht nur in der Entwicklung neuer Werkzeuge leben, sondern auch bei der Optimierung der Fertigung zu den Vorreitern zählen.» Auch diese neue OmniCore-Zelle mit den beiden Robotern hat das Team von Heinz Kobel im Frühling 2021 selbst integriert und programmiert, unter anderem mit Hilfe der Simulationssoftware Robotstudio von ABB.

Der kleinere der beiden Roboter in der Zelle, der IRB 1100, ist der flinke Feinarbeiter. Sein Job ist es, die automatisch zugeführten Unterlagsscheiben zu greifen und präzise einzusetzen. Dafür stellt ihm der IRB 1300 – in diesem Roboterteam der reichweitenstarke Allrounder – ein Hammerkopf-Unterteil hin, welchen er zuvor an einem Sensor auf allfällige störende Stahlspäne prüft. Der IRB 1100 steckt mit seinem Vakuumgreifer zuerst einen Stift ein und schichtet dann die Unterlagsscheiben Stück für Stück auf.

Auch Handling für Schweissanlage und Drehmaschine

Nachdem er die richtige Anzahl Scheiben eingesetzt hat, setzt der IRB 1300 das Kopfstück des Gehäuses auf und legt den Hammerkopf in eine Schweissanlage, um die beiden Teile fix verbinden zu lassen. Er legt den Hammerkopf kurz zum Auskühlen hin, um ihn dann in eine CNC-Drehmaschine zu legen, wo die Schweissnaht abgespant wird.

Der IRB 1300 reicht den Hammerkopf danach noch weiter in eine angrenzende Zelle, wo ihn ein schon länger im Einsatz stehender IRB 1600 von ABB in eine zweite Schweissanlage legt. Dort wird er mit dem Stielhalter verschweisst. Das alles erledigen die drei Roboter voll automatisiert.

Sieben verschiedene Grössen fertigen

Den rückschlagfreien Hammer produzieren PB Swiss Tools in sieben verschiedenen Grössen, insgesamt rund 80’000 Stück pro Jahr. Das Umrüsten der Zelle auf eine andere Grösse, üblicherweise einmal pro Woche, ist in einer Dreiviertelstunde erledigt.

«Mit dieser neuen Zelle haben wir unser Ziel erreicht: Wir können schneller mehr qualitativ hochstehende Hämmer fertigen. Vor allem aber arbeiten die neuen ABB-Roboter überaus präzise und zuverlässig», so Kobel. «Sicherheit und Qualität stehen bei diesem Werkzeug, das etwa im Flugzeugbau oder in der Autoindustrie eingesetzt wird, an oberster Stelle.»